【2025年5月19日】昨年、2024年は8年ぶりに「drupa」が開催され、読者からは「実際のデジタル印刷の現場はどうなのか?」「デジタル印刷を使ったビジネスはどう進んでいくのか?」という声があった。

そこで当サイトでは「デジタルプリント潮流」のテーマで、改めて日本の印刷会社を取材し、その現状をレポートしている。

第6弾はグッズプリントの世界で、製造から機材開発、販売までを行うシンクイノベーションとその開発に協力するユニテックスをレポートする。

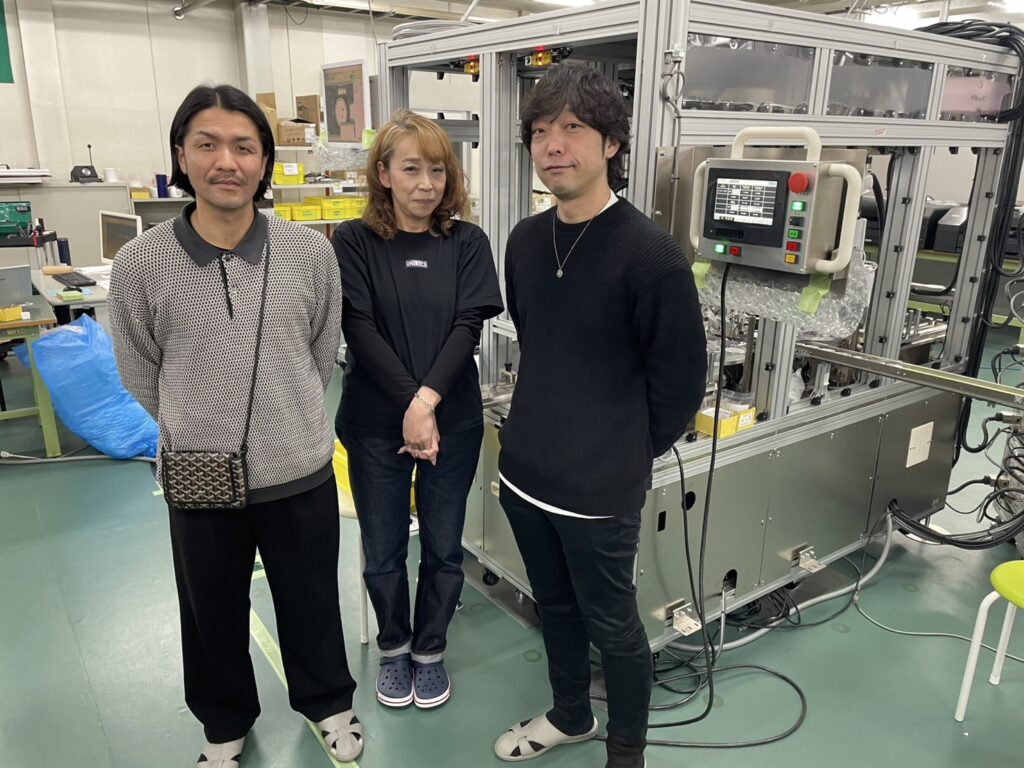

中央がユニテックス京澤政代社長、シンクイノベーション三輪直之社長(左)、同 平光遼平取締役(右)。

近年、販売個数が伸びているのが缶バッジ。もともとキャラクターやアイドルグッズの王道であったのが、近年の「推し活」や「インバウンド」でさらに人気が高まっている。しかし、缶バッジは主に手作業に頼ることが多く、機械化されたものでも半自動タイプが多く、速度も遅い。

そこでこれを自動化し、製造拠点をつくり、缶バッジ自動化のショールームの展開を企画する2社が今年動き出した。

ユニテックスは2001年創業で、長野県駒ヶ根市に本社を置く、自動化・省力化機器の会社。加工や組み立て、検査、梱包の作業をロボットなどに転換する支援を行っている。また、AI技術を使ったロボテックスにも精通しており、顧客のニーズに応じたカスタマイズも一貫して行える技術力があることから、取引先には大手企業が名を連ねる。

ユニテックス共同代表の京澤政代社長は「当社は社員数20人ほどの小さな会社ですが、過去に大手製造業の自動化・省人化を手掛けてきました。例えば10人が必要だった製造ラインを3人にするといったことを得意としています」と実績を振り返る。

一方のシンクイノベーション(シンク)は、キャラクターグッズやオリジナル商品の企画・製造・販売を主軸とする企業。国内最大級のオンデマンドUVプリントや転写プリント技術を活用した事業を展開している。アクリルキーホルダーやアクリルスタンドのほか、Tシャツをはじめとしたテキスタイルプリントも行っており、缶バッジは近年大幅に売り上げを伸ばしている商材だ。

シンクはこの缶バッジ製造の自動化を目指していたところ、2024年夏頃、大手プリンターメーカーからユニテックスを紹介されたという。

シンクの三輪博之社長は「従来の缶バッジ製造は手作業に頼るところが多く、作業時間もかかり、コストダウンできていませんでした。当社もそうですが、製造はいっぱいいっぱいで数カ月先まで予約で埋まっている状態です。これを自動化で解消できないか?というのが近年の課題の一つでした」と話す。

この缶バッジの製造状況は他社も同じで、3カ月先まで製造ラインがいっぱいで、リピート発注には応えきれないというのが現状だ。

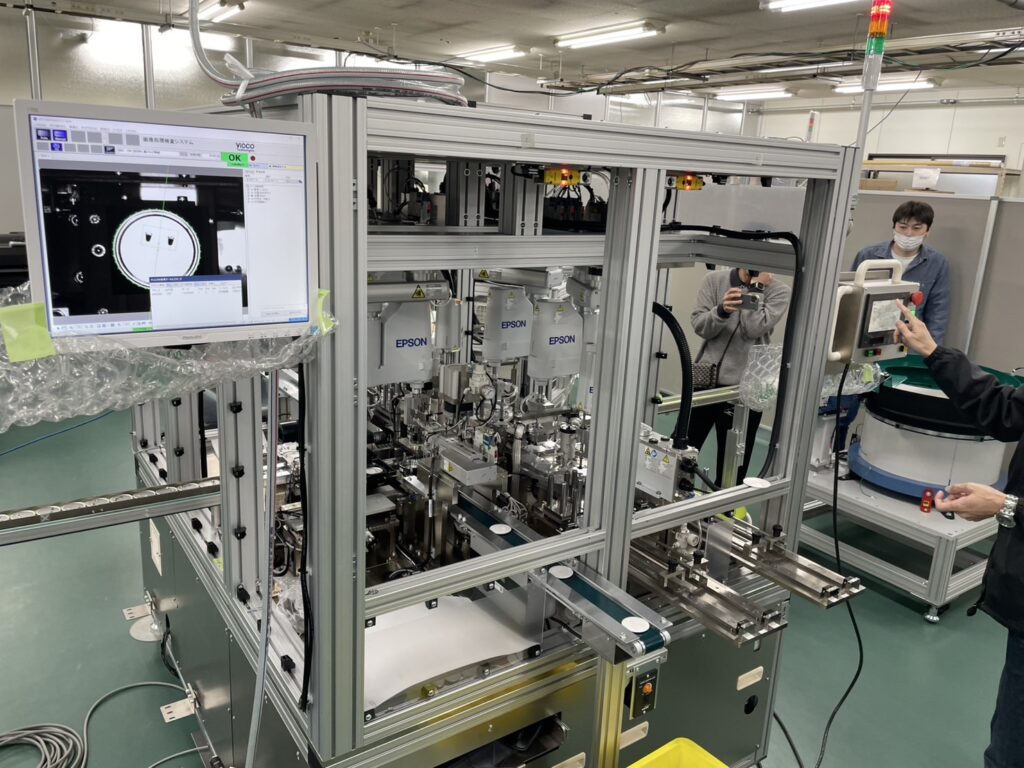

従来の缶バッジの自動製造機は早いものでも1分間に20個、それもオペレーターが張り付いて、素材を供給し続けるなどの半自動のものが多かった。シンクではこれを完全自動にすることをユニテックスに依頼。昨夏の依頼でなんと11月には試作機が形になっていた。

三輪社長「このスピード感はありがたかったですね。当社はやるとなったらグイグイ進めるタイプの会社なので、このくらいの開発速度をもってやっていただけるパートナーを求めていました」と満足そう。

開発は、ユニテックスの担当者が、作業現場を動画や実際に見学し、シンクの担当者から必要な性能を聞き取りする形で行い、図面を引いたという。

マシンは一方から缶バッジの本体を搬送し、もう一方からキャラクターなどがプリントされた用紙を搬送。合流した部分でプレスし、排出までを行えるもの。なんと、生産数は1時間7000個、毎分116個という従来品とはケタ違いの速度を目指している。バッジの大きさは円形で直径57㎜のみに統一したが、これで需要の90%は満たせるという。また、他のサイズも今後は対応できるよう進めている。

開発に難しさはなかったのだろうか。

京澤社長は「当社では、電気回路で使われるコネクタの自動機を開発したことがあり、この経験が基礎として生きました。ただ、缶バッチはコネクタよりも曲がりや歪みなどが大きいことから、これをカメラでとらえて修正するなどが必要でした」と開発の際の工夫を教えてくれた。また、カメラもできるだけ安価なものを選ぶなど、コストを考えた設計をしたという。

三輪社長の試算では国内の缶バッジ需要は5000万個。アニメやライブ、スポーツイベントなど、その需要は幅広く、今でも伸び続けている。特にコロナ明けからはインバウンド需要も加わり、アニメなどは日本での放映が早いことから、先行してグッズを買えるなども相まって、日本に買いに来る外国人観光客も多いのだ。

シンクではこの缶バッジ市場の25%以上をこの機械で生産できるとも予測。「まずは自社で生産を行い、そこでさまざまにテストし、この外販もしていきたい」と三輪社長。

驚くべきことに缶バッジの生産もこのユニテックスで行う。

「開発した会社が生産も行うことが一番効率がいい」という考えで、生産しながら、開発者がその場で改良も加えていく。「自分で使うものならさらに使いやすくしたくなる」というのは当たり前のことで、ユニテックスでも「アイデアがあればすぐ絵にして開発に生かす」という。これにより外販への道すじをつける構えだ。

ユニテックスに戸惑いはなかったのだろうか。

「『当社で生産も』と言われたのは、目からうろこでありがたかったですね。開発して生産したら終わりではなく、バッジづくりの仕事もいただけることは、安定した収益になり、地域の雇用にもつながります」と京澤社長。

一方のシンクでは「生産とアセンブリは今、非常に仕事が立て込んでおり仕事が溢れている」という認識で、ユニテックスでの生産は、発注先がないという課題を一挙に解決する一石二鳥の施策だ。

2月に工場を訪れた時は、さまざまなバグや段階で、供給部分と排出部分が未完成だったが、プリント後にレーザー加工機でカットし供給する部分などが追加され、現在は完成一歩手前という。

これは夜間も資材があれば、生産し続けられる「止まらない自動機」を目指した設計だ。プリンタ部分との接続も目指しており、データが入力されればプリントからプレスが自動で行われるのが最終的な姿だという。

三輪社長は「やはり、グッズ製作で最もコストがかかるのは人件費。人の手が多くかかることがコストを下げられない原因になっていました。自動化により、これを解消したい」としており、缶バッジのほかTシャツやアクリルキーホルダーなどの作成やアセンブリまでを今後は自動化を検討していくとしている。

三輪社長は「ユニテックスさんを、生産するショールームとして開放したい」と展望を語り、開発から生産そしてショールーム化と一石三鳥までの構想を示す。

これは開発し、実際に缶バッジを製造している場所をショールームにすることで、良いところも、課題も、ユーザーから評価され、すぐにフィードバックされるという目論見だという。

今後の両社の動きが、さらに注目される。

目の前に雄大な山々が広がるユニテックス本社

なお、シンクイノベーションでは9月、東京都立産業貿易センター浜松町館で、販売店向けにこの機械を含めた自動化システムの内覧会を予定。その後、一般ユーザー向けの披露目を展示会などで予定している。

Copyright © 2026 プリント&プロモーション . ALL Rights Reserved.